アルミダイカスト・切削加工

高コスト競争力・高品質な製品づくりに向けて

お客さまにアルミダイカストの製造を安心しておまかせいただけるよう、高いコスト競争力を持つ高品質な製品づくりに向けた努力を重ねています。そうした取り組みの一例をご紹介いたします。

-

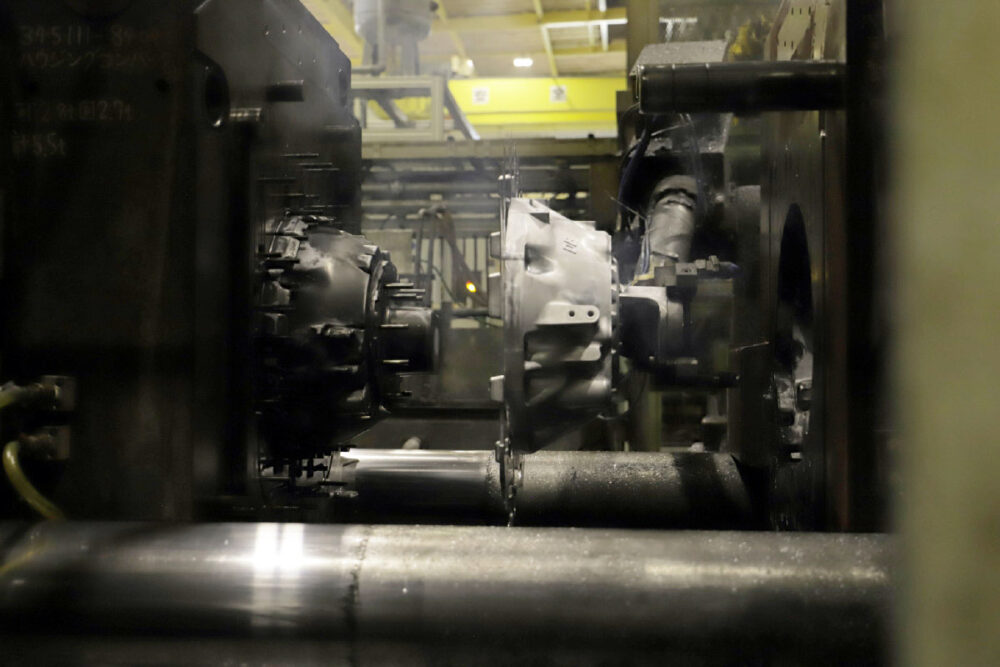

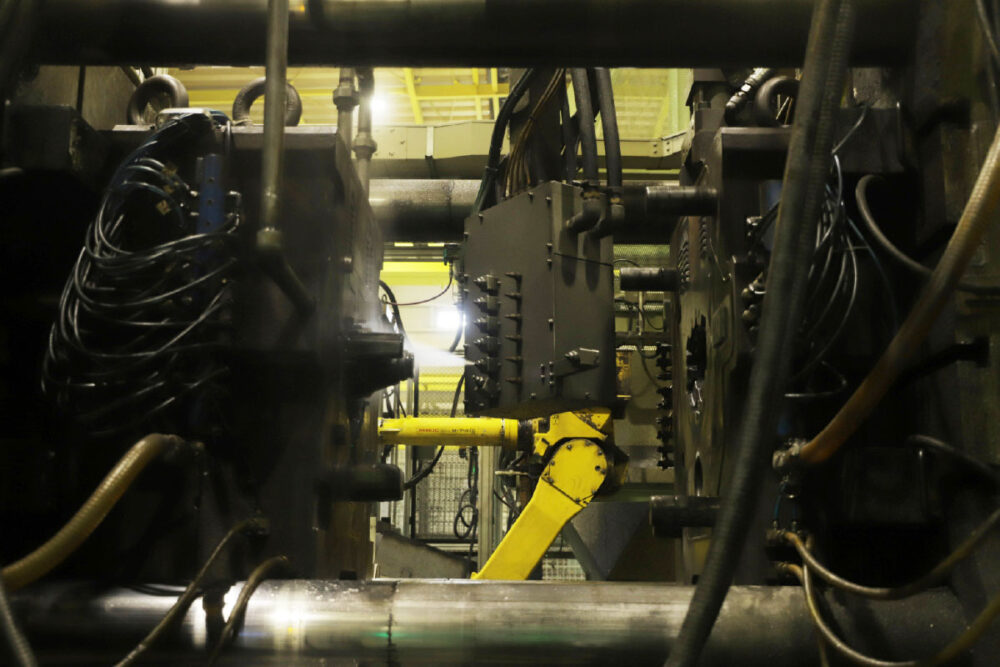

製造ラインを自社設計・製造

効率的に高品質なアルミダイカスト部品の製造をおこなえるよう、製造ラインや付帯装置は全て当社で設計・製造しており、常に製造工程の最適化を図っています。

-

金型を自社で設計・製造

自社の製造ラインで使用する金型も一部当社で設計・製造しております。

-

IoT導入により状況を見える化

当社内における稼働状況・良品率の状況・エラー状況・鋳造条件などを全てひと目で把握でき、対応すべき措置や改善施策をスピーディーに実施します。

-

3次元測定機等の検査機・CTスキャンを導入

高い品質のアルミダイカスト部品製造を追求するため、製品の3次元測定や製品内部の欠陥を測定するためのCTスキャンを導入しています。

-

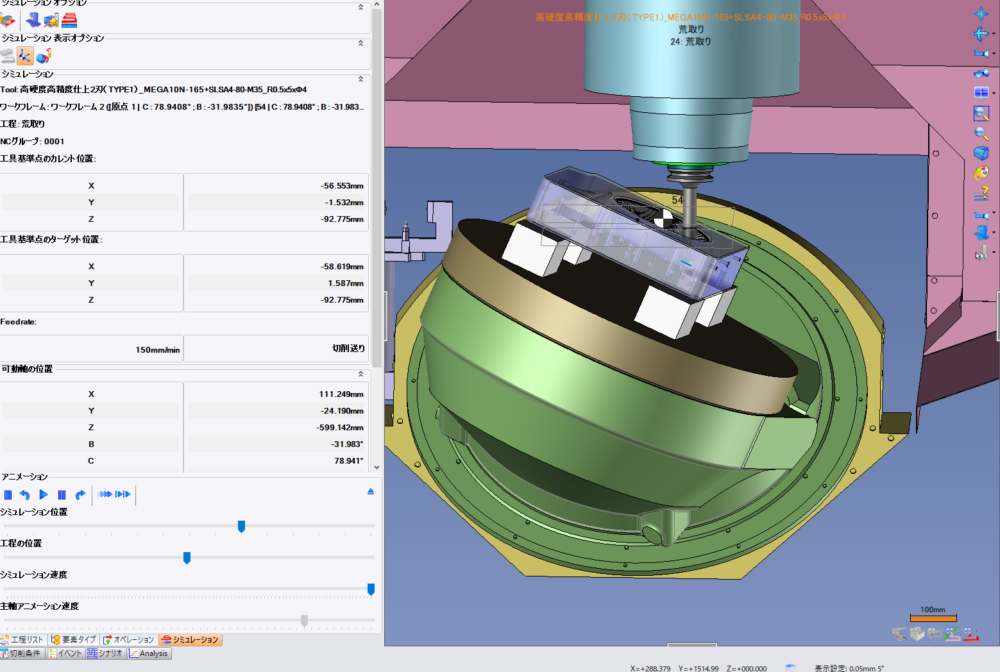

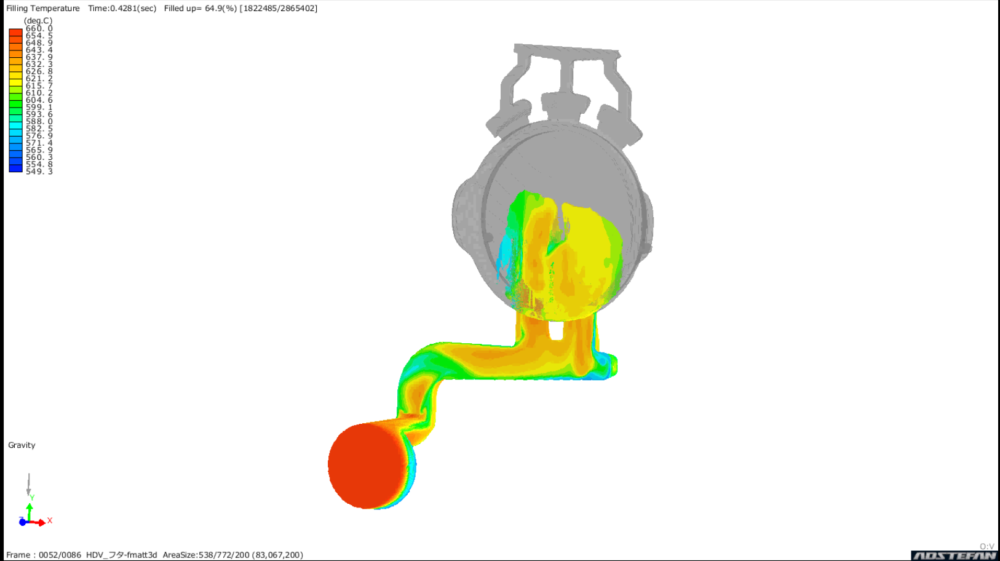

CAEシミュレーション

最適な方案設計、品質改善、コスト削減(製品の軽量化など)のために、流動解析(CAE)を行なっています。

アルミダイカストの大きな可能性について

アルミダイカストが用いられる分野は数多くあります。なかでも最も需要があるのは自動車産業です。自動車産業は今、EV・FCV化という大きな転換点を迎えています。

EV・FCV化を推進する上での課題の一つは航続距離、電費を伸ばすこと。

それには車両の軽量化は効果的であり、さらなる部品の軽量化は私たち製造に携わる者に求められるミッションでもあります。

その点、アルミダイカストは原材料であるアルミの特性である軽さ・放熱性が高いことから、引き続き多くの需要があると考えます。

加えて、アルミは容易に再利用しやすい素材であることから、持続可能な環境づくりにおいても非常に優しい部材です。

イハラ製作所はアルミダイカストの強みを活かしつつ、さらなる進化を追求していくことでより良い社会づくりに寄与してまいります。

アルミダイカストとは?

アルミダイカストは、アルミニウム合金を用いたダイカスト(圧力鋳造)製品のことを指します。ダイカストは、溶融した金属を高速高圧で金型(ダイ)に流し込み、冷却固化させることで製品を作ります。

アルミダイカスト製品の特徴は、軽量かつ強度が高いことです。加えて熱伝導性や電気伝導性が高い点があげられるなど、数多くのメリットがあります。

こうした特徴を活かし、自動車部品をはじめ、機械・家電製品など、多くの分野で広く利用されています。

アルミダイカスト部品の製造プロセス

イハラ製作所では、アルミダイカスト部品の製造において、多くの工程が自動化・無人化がなされており、高い生産性と品質をハイレベルに両立しています。

-

1.アルミ溶解

アルミインゴットおよびリターン材を溶解炉に投入し、溶解させます。

-

2.鋳造機に溶湯

溶解され液体になったアルミインゴットをアルミダイカスト装置に投入していきます。

-

3.高速高圧でアルミを金型に充填

溶湯されたアルミに高い圧力を加え、製品を成形します。

-

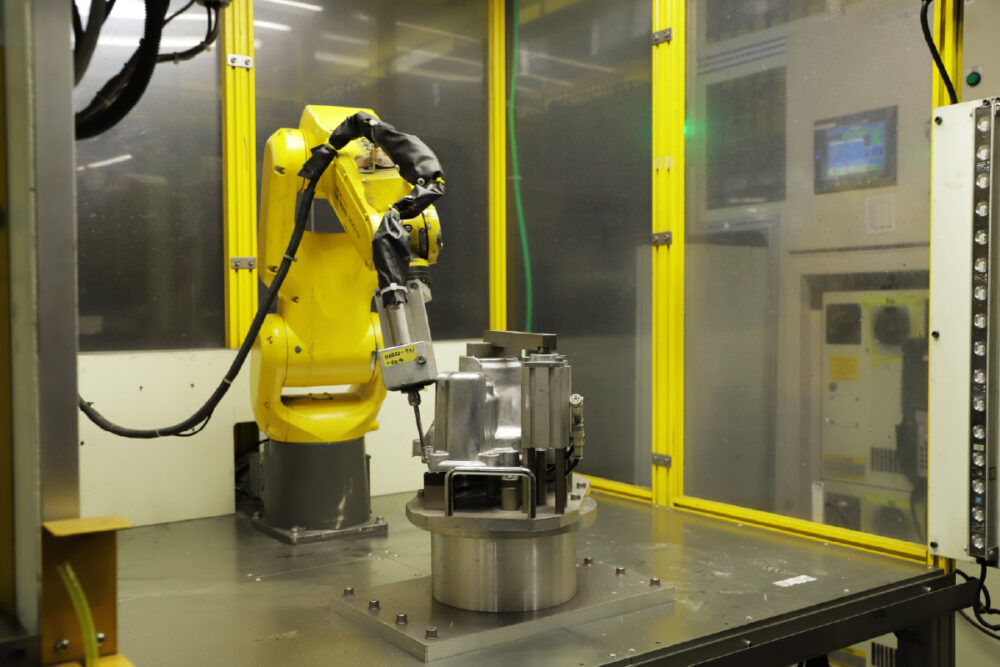

4.ロボットで取り出し

金型で成形されたアルミダイカストをロボットで取り出します。

-

5.金型に離型剤を塗布

次の鋳造ショットに備え、製品を金型から脱型しやすくするために離型剤をロボットで塗布する。

ロボットを活用する事で再現性が向上し、品質向上に寄与します。 -

6.トリミング

金型から取り出されたばかりのアルミダイカストにはランナーやオーバーフローがついています。

この工程で製品部以外を除去します。 -

7.冷却

冷却ファンコンベアに自動搬送され冷却されていきます。

-

8.バリ取りロボットに投入

バリ取りツールが装着されたロボットにより自動的に除去していきます。

-

9.ショットブラスト

投射材(小球)を大量に当てることで微細なバリを除去します。

-

10.製品検査

必要に応じて専用装置による寸法検査を実施。最後の品質チェックは目視にて行なわれます。

アルミダイカストのメリット

アルミダイカストが多くの分野で用いられる理由は、数多くのメリットがあるからです。メリットについてまとめてみました。

-

軽量

アルミニウムは軽量であるため、アルミダイカスト製品も同じく軽いです。

また高圧高速充填により薄肉化も実現することができ、重量を抑える必要がある製品・部品に適しています。 -

高強度

アルミダイカスト製品は、強度と耐久性が高いことが特徴です。そのため、高い負荷がかかる部品や機器に使用されます。

-

量産性に優れている

一度金型を製作すれば、同形状の製品を大量に効率良く製造できます。

-

精密な形状表現が可能

ダイカスト製法(圧力鋳造)は複雑で細かな部分まで正確に製品をつくることが可能で、高い寸法精度と良好な表面仕上げが求められる製品に適しています。

加えて、寸法精度も高く、金型が精密に作られていれば、製品も設計通りの形状・寸法で製造できます。 -

熱伝導性と電気伝導性が高い

アルミニウム合金は熱と電気を効果的に伝導する性質を持っています。

放熱が必要なエンジン部品やEV向けの部品(モータ・インバータ・ECUケース等)に採用されています。 -

環境にやさしい

アルミニウムはリサイクル性の高い鉱物です。アルミダイカスト製品は、廃棄後にリサイクルされ、再利用が可能です。リサイクルしても劣化することがなく、性能も落ちません。

アルミダイカストのデメリット

多くのメリットがあるアルミダイカストですが、他の素材を比較して劣っている点もいくつかあります。そうした点をまとめてみました。

-

内部品質欠陥

製品内部にはガスや空気を巻込むことによる「巻き込み巣」や、凝固収縮による体積減少分による「引け巣」により空間ができているため耐圧には弱く、また内部の空気を膨張させる熱処理には向いていません。

-

初期コストが割高になる可能性がある

ダイカスト製法は、製品の形状に合わせた金型を必要とします。金型の設計と製造には時間とコストがかかり、製品のデザイン変更も困難です。そのため、製品のバリエーションが多い、または生産数が少ない場合にはコストが割高になる可能性があります。

-

寿命がある

アルミニウムは耐食性はありますが、長期間の使用や特定の環境下では腐食や劣化が進む可能性があります。

-

鋼鉄などと比較すると強度が低い

アルミニウムは軽量である一方、鋼鉄などの他の金属材料と比較して強度が低いため、高強度が必要な特定の用途には適さない場合もあります。

ダイカストとその他鋳造法の違い

ダイカストの他には、砂型鋳造、重力鋳造、低圧鋳造法などがあり、それぞれ異なる製造方法、特性と利点を持っています。それらの違いをまとめてみました。

ダイカスト

ダイカストは、溶かしたアルミニウムを圧力をかけて金型に注入し、冷却硬化させて成形する方法です。金型が製品の最終形状を決定するため、非常に高い精度と複雑な形状の再現が可能です。また、一度の操作で大量の製品を製造できるため、大量生産に適しています。ただし、金型の製作が必要なため、初期投資が必要であり、また製品の形状を変更することは困難です。

重力鋳造(グラビティ)

金型に溶湯重力の圧力のみで注湯していく工法。当社においても一部製品はこの工法で製造を行っている。注湯は自然に(重力で)型内に充填され、型内のガスはゆっくりと製品部外に抜けていくため、内部品質の良い製品となる。ダイカストに比べて金型は安価であるが、欠点として寸法精度は劣る。

砂型鋳造

鋳型を砂で作る工法。最初に使用する型(木型)は金型に比べて安く、早く完成するため、短納期品や試作品に適しています。当社では、開発製品のプロトタイプを砂型鋳造で製造しております。欠点としては金型と比べて鋳肌が粗く寸法精度が低く、また一回鋳造するごとに型を作るので大量生産には向いていません。

開発から生産まで、当社におまかせください

イハラ製作所は数多くのアルミダイカスト部品製造に携わってきました。豊富な実績を重ねることでお客様にご満足いただける品質・コストを実現しています。

部品の製造はもちろん、上流工程である研究開発から試作・テスト評価など、どの工程からでもご要望に合わせた対応が可能です。

もしアルミダイカスト部品の製造をおまかせする会社をお探しでしたら、お気軽に当社にお問い合わせください。